رنگ آمیزی الکترواستاتیک پودری

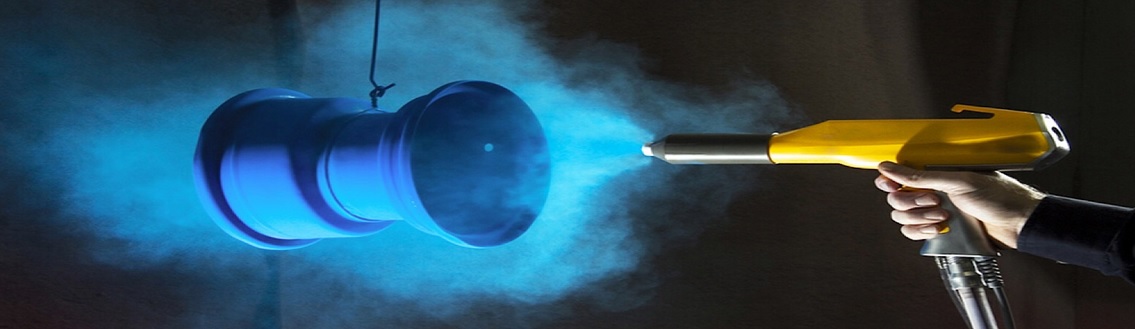

در رنگ های الکترواستاتیک برای اینکه پوشش کامل و مناسبداشته باشید نیاز مند این است که حتما نکاتی را در هنگام پاشش و قرار گیری در کوره رعایت کنید. در روش رنگ آمیزی با رنگ الکترواستاتیک قطعات با باردار کردن رنگ انجام میشود، که باعث میشود سطح صاف و یکنواختی را پوشش دهد ، بدین صورت که رنگ دارای بار مثبت و قطعه دارای بار منفی میشود و باعث میشود که رنگ به قطعه چسبیده شده وپس از رنگ آمیزی وارد کوره پخت رنگ میشود و در حدود ۲۰۰ درجه سانتیگراد ودر مدت زمان ۱۰ تا ۲۰ دقیقه قطعه پخته میشود، و آماده بهره برداری می باشد.

ما در دیاموند مشاوره رایگان را بشما ارائه میکنیم تا بالاترین کیفیت و کارایی را بتوانید استخراج کنید.

قطعات ، لوازم و وسایل بسیاری وجود دارند که برای تکمیل و زیباتر شدن ظاهر آنها لازم است که رنگ آمیزی شوند. در گذشته و با شیوه های سنتی از رنگ های سنتی که با فرچه قلم مو و سایر ابزارآلات بر روی سطح مورد نظر مالیده می شد استفاده می شده است اما اکنون با پیشرفت تکنولوژی در این زمینه و به وجود آمدن رنگ ها و دستگاه های رنگ آمیزی جدید و به روز دیگر کمتر کسی به سراغ این مدل از رنگ ها و رنگ آمیزی به این شیوه می رود و افراد مختلف سعی میکنند تا به سراغ نسل جدید رنگ که با نام رنگ پودری و یا رنگ الکترواستاتیک شناخته میشوند رفته و از آن برای انجام امور رنگ آمیزی برای طیف وسیعی از وسایل خود استفاده نمایند.

در حال حاضر خدمات رنگ پودری به عنوان یک جایگزین برتر در صنعت رنگ آمیزی مورد استفاده قرار میگیرد و توانسته است تا توجه به کیفیت رنگ بر جای گذاشته و همچنین سهولت بیشتر در استفاده روز به روز از اهمیت قابل توجه تری در این صنعت برخوردار شود. از جمله ویژگی های رنگ پودری می توان به این نکته اشاره کرد که برای استفاده از آن نیاز نیست آنرا با هیچ نوع حلال دیگری مخلوط نمود و در کنار این ویژگی نسبت به رنگهای مایع آلودگی کمتری نیز ایجاد میکند و دوام و پایداری بالاتری نیز دارد.

یکی از انواع به روز رنگ که در صنعت رنگ آمیزی از آن استفاده می شود رنگ الکترواستاتیک می باشد این رنگ که با نام رنگ پودری الکترواستاتیک هم شناخته میشود دارای ویژگی های منحصر به فرد بسیاری است که در ادامه در رابطه با تمام ویژگی های آن و همچنین مزایای استفاده از آن برای رنگ آمیزی سطوح مختلف اشاره خواهیم کرد.

استفاده از خدمات رنگ الکترواستاتیک برای رنگ آمیزی اجسام ادامه داشت تا اینکه در انگلستان روش خدمات رنگ الکترواستاتیک برای به دست آوردن رنگ مورد نیاز و همچنین رنگ آمیزی جسم مورد نظر مورد استفاده قرار گرفت و پس از آن بود که استفاده از این رنگ و خدمات رنگ پودری به سرعت در جهان گسترش یافت و تعداد افراد و شرکت های بیشتری تمایل پیدا کردند تا برای رنگ آمیزی اجسام خود از رنگ الکترواستاتیک استفاده نمایند.

شاید بتوان دلیل کاهش محبوبیت رنگهای مایع در برابر رنگ پودری را اینطور بیان کرد که برای تهیه رنگ مایع می بایست از حلالها استفاده نمود و در صورت استفاده نکردن از آنها نمیتوان رنگ با کیفیتی تهیه نمود در کنار این موارد به دلیل بوی بسیار زیادی که این نوع رنگ از خود منتشر می کند لازم است تا در محیط باز و یا دارای سیستم تهویه هوا نسبت به رنگ آمیزی با آن اقدام نمود که این خود سبب افزایش مصرف انرژی برای رنگ آمیزی خواهد شد. این در حالی است که رنگ پودری از ترکیب نوعی رنگ خشک به دست می آید برای استفاده نیازی به ترکیب شدن با مواد دیگری ندارد و از نظر قیمت تمام شده به صرفه تر و همچنین در حفظ محیط زیست رنگ پودری دارای سازگاری بیشتری می باشد.

دیاموند با بروز رسانی اطلاعات و استفاده از جدیدترین تجهیزات در زمینه رنگ های پودری و الکترو استاتیک در ایران اقدام به تولید و توزیع این محصول نموده است.

یک خط رنگ پودری الکترواستاتیک شامل قسمت های زیر می باشد :

• سیستم شستشو : غوطه وری یا پاششی

• خشک کن : باکسی یا تونلی

• کابین پاشش : دستی یا اتوماتیک

• دستگاه پاشش رنگ : دستی یا اتوماتیک

• سیستم بازیافت : سیتترلاملا یا سایکلون

• کوره پخت رنگ : باکسی یا تونلی

• انواع سیستم انتقال : کانوایر

**تجهیزات خط رنگ پودری الکترواستاتیک**

•سیستم شستشو و خشک کن :

در این قسمت قطعات قبل از رنگ بایستی چربی گیری شده و توسط موادی مانند فسفاته و کروماته ، زیر سازی لازم جهت رنگ

انجام شود . سپس توسط هوای گرم کاملا خشک خواهد شد . سیستم شستشو در انواع

غوطه وری یا پاششی قابل طراحی ، ساخت ، نصب و راه اندازی است .

•کابین پاشش، سیستم بازیافت و دستگاه پاشش رنگ :

در این مرحله قطعات به کابین انتقال یافته و توسط دستگاه پاشش رنگ ، رنگ آمیزی می شود .رنگ اضافی در کف کابین جمع آوری می گردد و توسط سیستم بازیافت مکیده شده و ضمن خارج شدن ذرات اضافی ، رنگ خالص برای مصرف دوباره آماده می گردد .

•کوره پخت :

قطعات رنگ آمیزی شده سپس به کوره انتقال یافته و رنگ در دمای حدود 200-180 درچه سانتیگراد پخته می شود . کوره پخت بخش حساس و دقیقی در واحدهای رنگ

پودری بوده و بایستی در سرتاسر کوره دما یکنواخت باشد .کوره پخت در انواع

باکسی و یا تونلی قابل طراحی، ساخت، نصب و راه اندازی می باشد .

•کانوایر :

جهت انتقال منظم و پیوسته قطعات به خط رنگ

از خط انتقال هوایی یا کانوایور استفاده می شود .قطعات توسط آویزهای خاص

آن قطعه به کانوایر متصل شده و در طول مسیر ، حرکتی منظم و پیوسته را بوجود

می آورد. در این سیستم برای رنگ آمیزی قطعات از Reciprocator و Robot می توان استفاده نمود .

•سیستم دکورال :

در این سیستم شما می توانید انواع طرح ها از قبیل طرح چوب ، سنگ طبیعی ، و

طرح های گرافیکی متنوع را به صورت فیلم بر روی قطعات فلزی مانند درب ها،

یراق آلات، پروفیل، آلومینیوم، ظروف تفلون و . . . انتقال دهید .

این طرح ها تا عمق 40 تا 50 میکرون به داخل رنگ پودری زمینه نفوذ خواهد نمود و از ثبات مطلوبی برخوردار می باشد .